新エネルギーバッテリーパックディスペンサー

仕様

| ブランド名 | 緑 |

| モデル | GR-FD03 |

| 製品名 | ディスペンサー |

| ロック範囲 | X=500、Y=500、Z=100mm |

| 力 | 3KW |

| 再現精度 | ±0.02mm |

| ダイブモード | AC220V 50Hz |

| 外寸(L*W*H) | 980×1050×1720mm |

| 主なセールスポイント | 自動 |

| 原産地 | 中国 |

| コアコンポーネントの保証 | 1年 |

| 保証 | 1年 |

| ビデオ出荷検査 | 提供された |

| 機械試験報告書 | 提供された |

| ショールーム所在地 | なし |

| マーケティングの種類 | 通常製品 |

| 状態 | 新しい |

| コアコンポーネント | CCD、サーボモーター、研削ネジ、精密ガイドレール |

| 適用可能な業界 | 製造工場、その他、通信産業、LED産業、電子産業、5G、電子産業 |

特徴

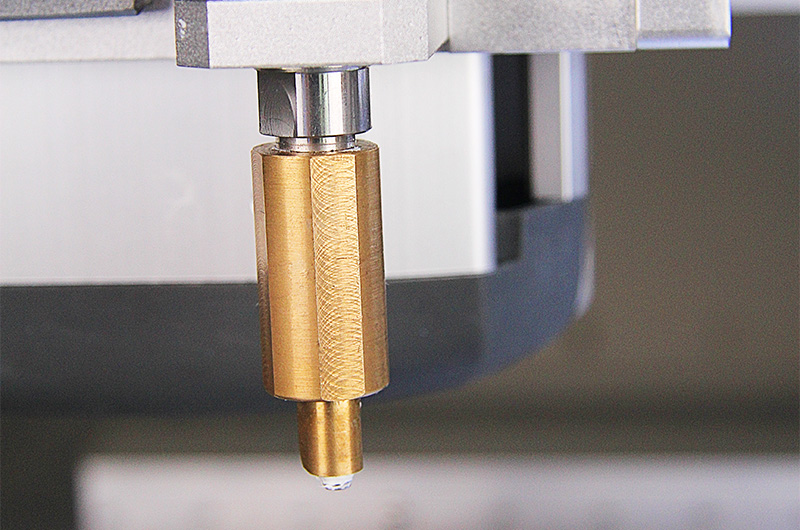

- スピード:UV接着剤と少量の希薄シリカゲルで、1秒で直径18の円を描くことができます。

- マップ機能によりデバッグ時間を節約

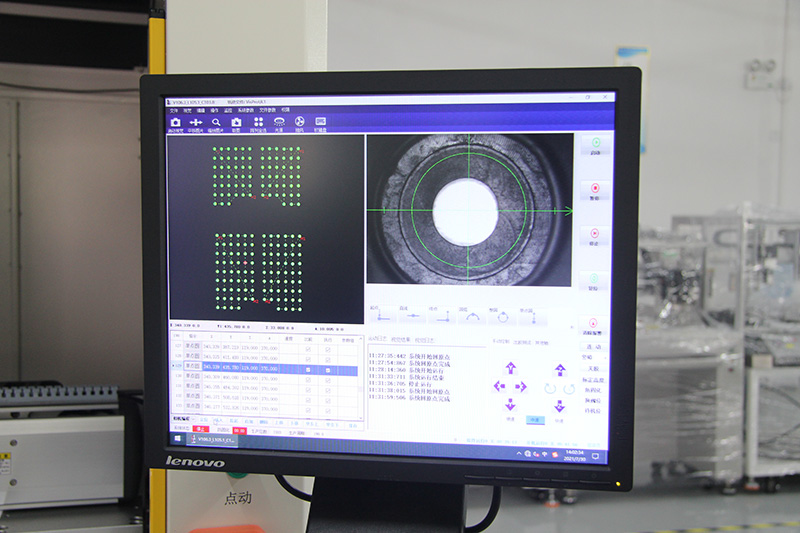

- CCD:マークポイントを認識し、ディスペンシングパスを正確に編集し、正確に位置合わせします。

- 汎用性に優れ、90%の固定パックバッテリーに対応

GREEN MSL800 フロア型ディスペンサーの適用範囲

携帯電話のボタン、印刷、スイッチ、コネクタ、コンピュータ、デジタル製品、デジタルカメラ、MP3、MP4、電子玩具、スピーカー、ブザー、電子部品、集積回路、回路基板、LCDスクリーン、リレー、水晶部品、LEDライト、シャーシボンディング、光学レンズ、機械部品のシーリング

当社の全自動機は、様々なディスペンシングアプリケーションの全自動量産に適しています。回転式インデックステーブル、スライド式キャリッジ、一体型コンベアベルトなどの自動化コンセプトをご用意しています。全自動機ソリューションは、様々なサイズと作業範囲でご利用いただけます。

1C、静的または動的ディスペンシング材料の混合処理に使用できます。プロセス監視に必要なすべてのコンポーネントと標準化されたインターフェースが利用可能です。

分配方法

ボンディング

接着接合は、2つ以上の部品を接合するために用いられるディスペンシングプロセスです。接着接合プロセスは、ディスペンシング技術の応用分野としてますます確立されつつあります。

ディスペンシング接合法では、2つ以上の接合対象物を接合します。効果的な接合により、熱を発生させることなく、部品に損傷を与えることなく、材料同士を接合できます。プラスチック部品の場合、理想的には、大気圧プラズマまたは低圧プラズマによって表面を活性化します。塗布中は、表面と材料は変化しません。そのため、接合は部品の機械的特性、空力特性、美観といった要素に影響を与えません。

一般的に、このプロセスは2つのステップで構成されます。まず接着剤を塗布し、次に部品を接合します。このプロセスでは、接着剤を部品の外側または内側の指定された領域に塗布します。接着剤の架橋は、材料固有の特性によって行われます。このディスペンシングプロセスは、医療技術、電子機器製造、軽量構造など、様々な産業分野に加えて、自動車分野でも頻繁に使用されています。接着剤接合は、例えば電子制御ユニット、LiDARセンサー、カメラなど、様々な用途に使用されています。

シーリング

ディスペンシング方式のシーリングは、バリアを作成することでコンポーネントを外部の影響から保護する効果的なプロセスです。

シーリングは、バリアを用いて部品を外部の影響から保護するための効果的な塗布方法です。通常は高粘度のシーリング材を、指定された2次元または3次元のシーリング輪郭に沿って部品に塗布します。最も一般的な用途は、ハウジングとハウジングカバーのシーリングです。また、この方法は部品同士の接合にも用いられます。埃、温度の影響、湿気、敏感な部品の保護、その他の外部影響の除去に使用されます。最適なシーリング輪郭を実現するには、連続的で正確な塗布が不可欠です。「グリーンインテリジェント」の塗布技術は、それぞれの用途と塗布材に合わせて柔軟に設計されています。

ポッティングと真空ポッティング

大気中または真空下でのポッティングのディスペンシングプロセスにより、電子部品を最適に保護します。

部品のポッティングは、繊細な部品の保護、埃、温度の影響、湿気の除去、あるいは寿命の延長を目的として行われます。電子機器の封止も、このディスペンシングプロセスの用途の一つです。部品には、ポリウレタン(PU)、エポキシ樹脂(エポキシ)、シリコーンなどの低粘度ポッティング材が充填または注入されます。

材料の準備は、ポッティング培地と用途に応じて最適に選択する必要があります。

代表的な用途としては、ペースメーカー、ケーブルブッシング、センサー、電子部品などがあります。

テクノロジーセンター

長年の経験と専門知識を活かし、お客様のご要望に最適なプロセスを共に開発しましょう。私たちは、様々なアプリケーションとプロセスのスペシャリストです。

経験とノウハウ

当社のプロセス専門家は材料メーカーと緊密に連携しており、扱いが難しい材料であっても、プロセスの開発と処理において長年の経験を持っています。

当社のテクノロジーセンターでのトライアルの手順

最適なプロセス試験を準備するためには、加工対象となる材料(例えば、含浸樹脂、熱伝導性材料、接着システム、反応性注型樹脂など)を、適切な加工指示書とともに十分な量ご用意いただく必要があります。製品開発の進捗状況に応じて、プロトタイプからオリジナル部品まで、様々なアプリケーション試験を実施いたします。

トライアル当日には具体的な目標が設定され、当社の資格を持つスタッフが体系的かつ専門的な方法で準備・実施いたします。試験後、お客様にはすべての試験パラメータを記載した包括的な試験報告書をお渡しいたします。試験結果は画像と音声でも記録されます。テクノロジーセンターのスタッフが、プロセスパラメータの設定をサポートし、最適なご提案をさせていただきます。